1. Introdução à Soldagem a Eletrodo Lixo

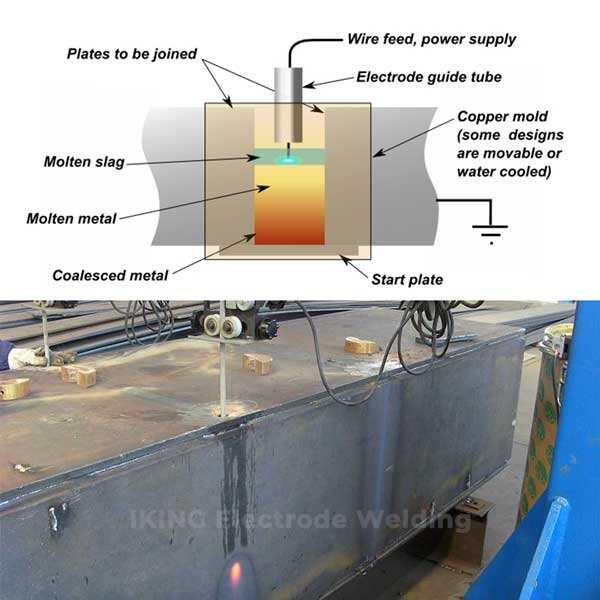

A Soldagem a Eletrodo em Lixo Fundido (ESW) é um processo de soldagem de alta eficiência projetado para chapas metálicas grossas (geralmente ≥25mm) em posições verticais ou quase verticais. Seu princípio básico envolve gerar calor resistivo por meio da passagem de corrente elétrica através de uma poça de escória condutora, que derrete tanto o metal base quanto o material de enchimento para formar uma costura de solda.

2. Tipos de Soldagem a Eletrodo em Lixo Fundido

A ESW é categorizada com base nas configurações de eletrodos:

2.1. ESW com Eletrodo Fio

Utiliza eletrodos fio consumíveis. Adequada para soldar chapas de 40–450mm de espessura ou costuras longas. Múltiplos fios podem ser usados para chapas mais grossas, com oscilação lateral opcional.

2.2. ESW com Eletrodo Placa

Emprega tiras metálicas como eletrodos. Ideal para costuras curtas (<1,5m) ou seções transversais grandes. Limitada pela necessidade de eletrodos em forma de placa 3–4 vezes o comprimento da solda.

2.3. ESW com Bico Fundido

Combina um bocal fixo (montagem de chapa de aço/ tubo) e eletrodos de fio. Capaz de soldar seções ultra-espessas (até 2m) e juntas longas (>10m). Versões simplificadas (por exemplo, tubos revestidos) são usadas para chapas mais finas, denominadas "ESW com Eletrodo Tubular."

3. Princípio de funcionamento

3.1. Ignição do Arco: Um arco é gerado entre o fio e uma placa inicial, derretendo o fluxo para formar um poço de escória.

3.2. Condução da Escória: Após a extinção do arco, a corrente flui pela escória, gerando temperaturas de 1700–2000°C para derreter o eletrodo e o metal base.

3.3. Solidificação Vertical: O metal fundido solidifica sob sapatas de cobre resfriadas a água, formando uma solda uniforme.

4. Equipamentos e Materiais Principais

4.1. Fonte de Energia:

Fontes de energia CA ou CC com faixa de corrente de 400–1000A (personalizável).

4.2. Fluxo:

Escória de alta condutividade (por exemplo, à base de CaF₂-Al₂O₃). Graus comuns incluem:

a. HJ360: Fluxo de manganês médio, silício alto, flúor médio para aços de baixo carbono e ligas leves.

b. HJ170: Conduto em estado sólido, usado para iniciar poços de escória.

c. HJ431: Fluxo versátil para aplicações gerais de ESW.

4.3. Eletrodos:

a. Fios: Aços de baixa liga (ex., H08MnA, H08Mn2SiA).

b. Chapas/Bocais: Materiais como Q295 (09Mn2) ou tubos de aço sem costura 20#.

5. Aplicações

5.1. Maquinário Pesado: Vasilhames pressurizados, rotores de turbinas hidráulicas.

5.2. Projetos Energéticos: Torres de turbinas eólicas (60–150mm de espessura), vasilhames de reatores nucleares.

5.3. Pontes & Construção Naval: Vigas caixão, seções do casco.

6. Vantagens e Limitações

A. Vantagens:

a1. Soldagem em uma única passada para chapas ultra-espessas (30–1000+mm), 5–10x mais rápida que a soldagem submersa.

a2. Juntas de solda de alta pureza devido à flutuação de impurezas para o escória.

a3. Adaptável a aços estruturais e fundidos.

B.Limitações:

b1. Restrito a posições verticais; custos elevados de equipamentos.

b2. Entrada excessiva de calor pode grosseirar a estrutura granular da ZAT (Zona Adjacente ao Traçado).

b3. Normalização pós-soldagem muitas vezes é necessária para restaurar a tenacidade.

7. Parâmetros Críticos do Processo

7.1 Fatores-chave que influenciam a qualidade da solda:

a. Corrente & Tensão: Valores mais altos aumentam a entrada de calor, mas podem destabilizar o pool de escória.

b. Largura do Espaço: Espaços maiores melhoram a penetração, mas reduzem a eficiência.

c. Profundidade do Poço de Escória: Afeta a largura da solda e a estabilidade do processo.

7.2 Exemplo de Otimização:

Para obter soldas amplas e rasas:

a. Aumente a voltagem ou reduza a corrente.

b. Ajuste a largura do espaço e a profundidade da escória dentro de tolerâncias estreitas.

8. Estudo de Caso

No projeto da Usina Hidrelétrica Três Gargantas na China, a ESW permitiu a solda em uma única passada de placas de aço de 300mm de espessura para rotores de geradores, reduzindo o tempo de construção em 60%.

Para mais detalhes, entre em contato conosco.

Notícias Quentes

Notícias Quentes2025-04-16

2025-03-26

2025-03-26

2025-03-26