1. 전기슬래그 용접 소개

전기슬래그 용접(ESW)은 수직 또는 거의 수직 위치에서 두꺼운 금속 판(일반적으로 ≥25mm)을 대상으로 하는 고효율 용접 공정입니다. 이 공정의 핵심 원리는 전기 전류가 도전성 슬래그 풀을 통해 통과하면서 저항 열을 발생시켜 기재 금속과 충전 재료를 녹여 용접 봉합을 형성하는 것입니다.

2. 전기슬래그 용접의 유형

ESW는 전극 배열에 따라 분류됩니다:

2.1. 선형 전극 ESW

소모성 선형 전극을 사용합니다. 40–450mm 두께의 판금이나 긴 봉합 용접에 적합합니다. 더 두꺼운 판금의 경우 다중 선을 사용할 수 있으며, 옵션으로 횡방향 진동이 가능합니다.

2.2. 판형 전극 ESW

금속 스트립을 전극으로 사용합니다. 짧은 봉합(<1.5m)이나 큰 단면적 용접에 적합합니다. 용접 길이의 3–4배 길이의 판형 전극이 필요하다는 점에서 제한됩니다.

2.3. 용융 노즐 ESW

고정 노즐(강판/배관 조립체)과 선전극을 결합한 방식으로 초후판(최대 2m)과 긴 용접부(10m 이상)를 용접할 수 있음. 단순화된 버전(예: 도금 관)은 더 얇은 판재용으로 사용되며, 이를 "튜브 전극 ESW"라고 함.

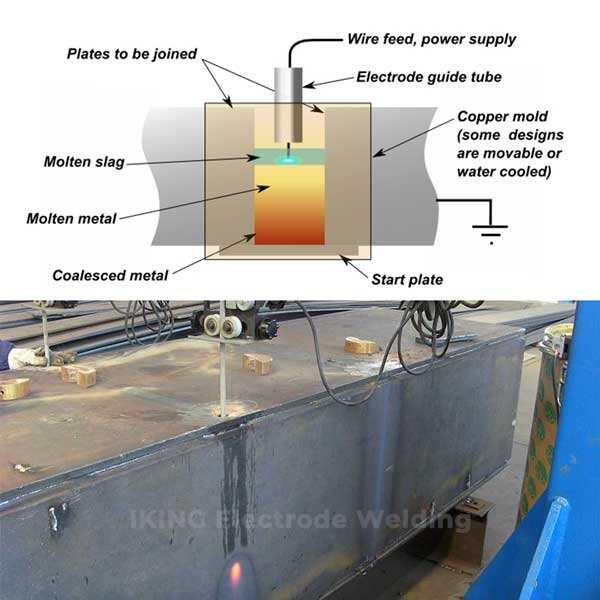

3. 작동 원리

3.1. 전アー크 점화: 전선과 시작 플레이트 사이에서 아르크가 생성되어 플럭스가 녹아 슬래그 풀을 형성함.

3.2. 슬래그 전도: 아르크 소멸 후 전류가 슬래그를 통해 흐르며 1700–2000°C의 온도로 전극과 기재 금속을 녹임.

3.3. 수직 응고: 용융 금속이 수냉식 구리 쇼에 의해 응고되어 균일한 용접부를 형성함.

4. 주요 장비 및 자재

4.1. 전원장치:

400–1000A 전류 범위를 가진 교류 또는 직류 전원 공급 장치(맞춤형).

4.2. 플럭스:

고전도도 슬래그(예: CaF₂-Al₂O₃ 기반). 일반적인 등급에는 다음이 포함됨:

a. HJ360: 저탄소 및 저합금 강용 중망간, 고규소, 중불화물 플럭스.

b. HJ170: 고체 상태에서 전도성이며, 슬래그 풀을 시작하기 위해 사용됩니다.

c. HJ431: 일반적인 ESW 응용 프로그램용 다목적 플럭스입니다.

4.3. 전극:

a. 선재: 저합금 강 (예: H08MnA, H08Mn2SiA).

b. 판재/노즐: Q295 (09Mn2) 또는 20# 원형 철관과 같은 재료.

5. 용도

5.1. 중기계: 압력 용기, 수력 터빈 로터.

5.2. 에너지 프로젝트: 풍력 발전기 타워 (60–150mm 두께), 원자로 용기.

5.3. 교량 및 조선: 박스 기더, 선체 구역.

6. 장점과 제한 사항

A. 장점:

a1. 초두께 판재(30–1000+mm)에 대한 단일 패스 용접, 매립アー크 용접보다 5–10배 빠름.

a2. 불순물이 슬래그로 부상하여 용접부 순도가 높음.

a3. 구조용 강재 및 주조품에 적합함.

B.제한 사항:

b1. 수직 위치에만 제한됨; 장비 비용이 큼.

b2. 과도한 열 입력으로 HAZ의 결정구조가 거칠어질 수 있음.

b3. 용접 후 인성 복원을 위해 정규화 처리가 종종 필요함.

7. 주요 공정 파라미터

7.1 용접 품질에 영향을 미치는 주요 요소:

a. 전류 & 전압: 더 높은 값은 열 입력을 증가시키지만 슬래그 풀을 불안정하게 만들 수 있음.

b. 갭 너비: 더 큰 갭은 침투력을 향상시키지만 효율성을 낮춥니다.

c. 슬래그층 깊이: 용접 너비와 프로세스 안정성에 영향을 줍니다.

7.2 예시 최적화:

넓고 얕은 용접을 위해:

a. 전압을 증가시키거나 전류를 감소시킵니다.

b. 갭 너비와 슬래그 깊이를 좁은 허용 범위 내에서 조정합니다.

8. 사례 연구

중국의 삼협댐 프로젝트에서 ESW는 발전기 로터용 300mm 두께 강판의 단일 패스 용접을 가능하게 해 건설 시간을 60% 절감했습니다.

추가 정보는 우리에게 연락해 주세요.

뜨거운 소식

뜨거운 소식2025-04-16

2025-03-26

2025-03-26

2025-03-26