1. Introducción a la Soldadura Electroslag

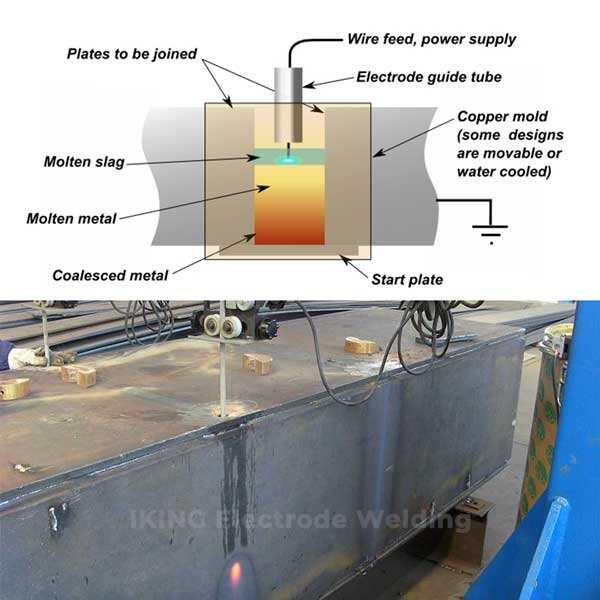

La soldadura electroslag (ESW) es un proceso de soldadura de alta eficiencia diseñado para placas metálicas gruesas ( típicamente ≥25mm) en posiciones verticales o casi verticales. Su principio básico consiste en generar calor resistivo mediante la corriente eléctrica que pasa a través de un charco de escoria conductor, lo cual derrite tanto el metal base como el material de relleno para formar una costura de soldadura.

2. Tipos de Soldadura Electroslag

La ESW se clasifica según las configuraciones de los electrodos:

2.1. ESW con Electrodo Alambre

Utiliza electrodos alámbricos consumibles. Adecuada para soldar placas de 40–450mm de grosor o juntas largas. Se pueden usar múltiples hilos para placas más gruesas, con oscilación lateral opcional.

2.2. ESW con Electrodo Placa

Emplea tiras metálicas como electrodos. Ideal para juntas cortas (<1.5m) o secciones transversales grandes. Limitada por la necesidad de electrodos planos de 3–4 veces la longitud de la soldadura.

2.3. ESW con Boquilla Fundida

Combina un boquilla fija (ensamblaje de placa de acero/tubo) y electrodos de alambre. Es capaz de soldar secciones ultra-gruesas (hasta 2 m) y juntas largas (>10 m). Versiones simplificadas (por ejemplo, tubos recubiertos) se utilizan para placas más delgadas, denominadas "ESW con Electrodo Tubular."

3. Principio de funcionamiento

3.1. Encendido del Arco: Se genera un arco entre el alambre y una placa de inicio, derritiendo el flujo para formar un charco de escoria.

3.2. Conducción de la Escoria: Después de la extinción del arco, la corriente fluye a través de la escoria, generando temperaturas de 1700–2000°C para fundir el electrodo y el metal base.

3.3. Solidificación Vertical: El metal fundido se solidifica bajo zapatas de cobre refrigeradas con agua, formando una soldadura uniforme.

4. Equipo y Materiales Clave

4.1. Fuente de Energía:

Fuentes de alimentación AC o DC con un rango de corriente de 400–1000A (personalizable).

4.2. Flujo:

Escoria de alta conductividad (por ejemplo, basada en CaF₂-Al₂O₃). Grados comunes incluyen:

a. HJ360: Flujo de manganeso medio, alto silicio, fluoruro medio para aceros de bajo carbono y bajos aleamientos.

b. HJ170: Conductor en estado sólido, utilizado para iniciar piscinas de escoria.

c. HJ431: Flux versátil para aplicaciones generales de ESW.

4.3. Electrodomésticos:

a. Cables: Aceros de baja aleación (por ejemplo, H08MnA, H08Mn2SiA).

b. Placas/Boquillas: Materiales como Q295 (09Mn2) o tubos de acero sin costura 20#.

5. Aplicaciones

5.1. Maquinaria Pesada: Recipientes a presión, rotores de turbinas hidráulicas.

5.2. Proyectos Energéticos: Torres de turbinas eólicas (60–150mm de espesor), recipientes de reactores nucleares.

5.3. Puentes y Construcción Naval: Vigas cajón, secciones del casco.

6. Ventajas y Limitaciones

A. Ventajas:

a1. Soldadura en una sola pasada para placas ultra-gruesas (30-1000+mm), 5-10 veces más rápida que la soldadura bajo capa de flux.

a2. Juntas de soldadura de alta pureza debido a la flotación de impurezas hacia la escoria.

a3. Adecuado para aceros estructurales y fundiciones.

B.Limitaciones:

b1. Restringido a posiciones verticales; costos elevados del equipo.

b2. Entrada excesiva de calor puede agrandar la estructura granular de la ZAC.

b3. Normalmente se requiere una normalización post-soldadura para restaurar la tenacidad.

7. Parámetros Críticos del Proceso

7.1 Factores clave que influyen en la calidad de la soldadura:

a. Corriente & Voltaje: Valores más altos aumentan la entrada de calor pero pueden destabilizar el charco de escoria.

b. Ancho de la brecha: Brechas más grandes mejoran la penetración pero reducen la eficiencia.

c. Profundidad del charco de escoria: Afecta el ancho de la soldadura y la estabilidad del proceso.

7.2 Ejemplo de Optimización:

Para obtener soldaduras anchas y superficiales:

a. Aumente el voltaje o reduzca la corriente.

b. Ajuste el ancho de la brecha y la profundidad de la escoria dentro de tolerancias estrechas.

8. Estudio de Caso

En el proyecto de la Presa de Tres Gorges en China, ESW permitió la soldadura en una sola pasada de placas de acero de 300mm de grosor para rotores de generadores, reduciendo el tiempo de construcción en un 60%.

Para más detalles, por favor contáctenos.

Noticias de actualidad

Noticias de actualidad